El proceso de limpieza y activación de una superficie antes de aplicar un adhesivo o recubrimiento para aumentar la adhesión es una excelente manera de mejorar la fuerza de unión entre el material de base y el adhesivo o recubrimiento aplicado a ese material. La aplicación del proceso de activación por plasma puede aumentar significativamente la fiabilidad y el rendimiento de un producto. Este aumento en la fiabilidad conduce a una reducción de los desechos y el costo de fabricación en un flujo de valor de producción. Por este motivo, la activación por plasma es una parte importante de la fabricación cuando se incorpora un proceso de unión en la generación del producto.

La activación es el proceso de cambiar la humectabilidad o la energía superficial de un material. Cuando hablamos de humectabilidad, observamos el efecto o la fuerza de una sustancia y una superficie para mantenerse en contacto entre sí. Esta fuerza a menudo se rige a nivel molecular por una carga electrostática débil (fuerzas de Van Der Waals) o como un enlace químico al compartir pares de electrones entre átomos (enlace covalente).

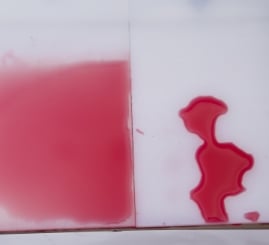

Cuando esta energía superficial es baja, un fluido se mueve a través del material dejando poco o ningún residuo visible en la superficie. Cuando este fluido se seca o desaparece en la superficie en esta condición, el recubrimiento resultante pierde fácilmente el contacto con la superficie. Cuando una superficie tiene alta energía superficial y un fluido se mueve a través de la superficie, se observa una capa del fluido que recubre la superficie. Cuando este fluido se seca o desaparece en la superficie en esta condición, el recubrimiento resultante tiene mejor adhesión a la superficie.

La activación de plásticos, como polipropileno o politetrafluoroetileno (PTFE), tiene una energía superficial relativamente baja en su estado natural. Esto significa que el material debe tratarse previamente antes de pegarse, pintarse o imprimirse. La activación convencional por medio del aumento del área superficial al utilizar desbaste mecanizado, imprimación o el uso de un promotor de adhesión líquido de compuesto orgánico volátil (COV) puede producir un ligero cambio en la energía superficial.

La activación por plasma de plásticos con plasma de baja presión o plasma atmosférico proporciona un aumento de la energía superficial. El plasma de oxígeno o atmosférico sustituye los enlaces de hidrógeno no polares de los polímeros plásticos por enlaces de oxígeno, lo que proporciona electrones de valencia libres para una unión covalente al adhesivo o recubrimiento y asegura una mejor adhesión.

La activación de metales, cerámica y vidrio también se puede mejorar con la activación por plasma. Cuando estos materiales se activan, son capaces de realizar uniones covalentes con adhesivos y recubrimientos, lo que garantiza una mejor adhesión en comparación con la preparación de la superficie convencional.

En estos materiales, a la activación por plasma se debe seguir inmediatamente la aplicación de los pasos de pegado, pintura o procesos secundarios. Esto se debe a que estos materiales normalmente reaccionan con el oxígeno o el vapor de agua en el aire, lo que reduce la energía superficial y disminuye el impacto de la activación.

La activación también se puede realizar a polvos. La activación de polvo incrementa la energía superficial del polvo, lo que aumenta la capacidad del material en polvo para mezclarse con un fluido. Este proceso de activación de polvo tiene un efecto significativo sobre las propiedades mecánicas de materiales combinados cuando se aplica a la fabricación de un sólido compuesto.

La activación por plasma para aumentar la adhesión entre un adhesivo y un material de base incrementa el descascarillado y el cizallamiento en la unión entre el adhesivo y el material de base. Esta optimización de la adhesión mejora la fiabilidad y la calidad de un producto fabricado con métodos de unión adhesiva.

La activación por plasma de materiales de base para optimizar la adhesión de la pintura es un excelente uso de la activación por plasma. Tener la capacidad de aumentar la adhesión entre un material con baja energía superficial y una pintura a base de agua sin el uso de imprimación o promotores de adhesión genera una mejora significativa en la estrategia de fabricación. Este cambio en el uso de la activación por plasma en este tipo de métodos de fabricación es una forma fiable de eliminar el costo de los promotores de adhesión, que a menudo son compuestos orgánicos volátiles (COV), de una cadena de valor de fabricación.

La activación por plasma también se puede utilizar siempre que se utilice un recubrimiento, tinte o colorante en un material que presente un rendimiento deficiente de su composición. El uso de la activación por plasma en este tipo de procesos aumenta las propiedades materiales de estos recubrimientos, lo que mejora la durabilidad en el rendimiento del recubrimiento. A menudo, esta aplicación de activación por plasma puede ofrecer ventajas de rendimiento que normalmente no se obtienen con otros métodos.

Control Cabinet:

W 310 mm H 330 mm D 420 mm

Chamber:

Ø 3.9 in, L 10.9 in

Chamber Volume:

2

Gas Supply:

1 gas channel via needle valve

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

Semi-Automatic

Control Cabinet:

W 310 mm H 330 mm D 420 mm

Chamber:

Ø 5.9 in, L 12.6 in

Chamber Volume:

5

Gas Supply:

Mass flow controllers

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

Touch Screen

Control Cabinet:

W 600 mm H 1700 mm D 800 mm

Chamber:

Ø 10.5 in, L 16.5 in

Chamber Volume:

24

Gas Supply:

2 gas channel via needle valve

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

Semi-Automatic

Control Cabinet:

W 600 mm H 1700 mm D 800 mm

Chamber:

W 12" x H 11.8" x D 14.6"

Chamber Volume:

30

Gas Supply:

Mass flow controllers

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

PC

Control Cabinet:

W 425 mm H 275 mm D 450 mm

Chamber:

Ø 8.3 in, L 11.8 in

Chamber Volume:

10.5

Gas Supply:

Mass flow controllers

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz)

Control:

Touch Screen

Control Cabinet:

W 562 mm H 211 mm D 450 mm

Generator:

1 pc. with 40 kHz

Control:

Semi-Automatic

Contacto

Thierry Corporation

4319 Normandy Court

Royal Oak, MI 48073, EUA

Teléfono: +1 (248) 549 8600

Fax: +1 (248) 549 3533

info@thierry-corp.com