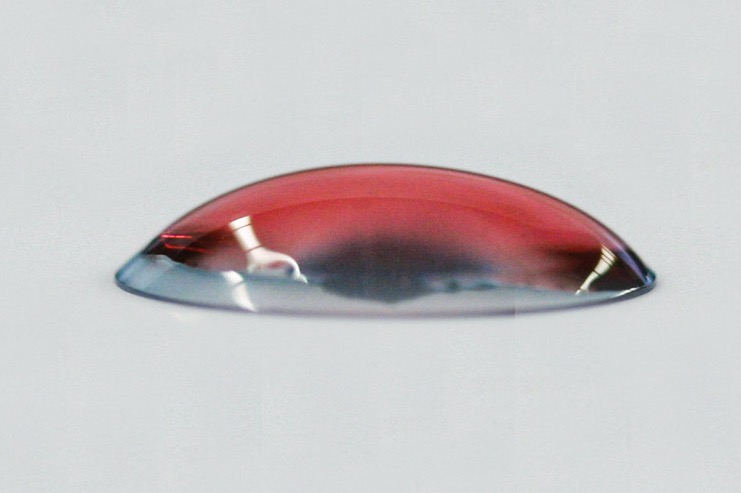

El recubrimiento por plasma o la deposición química de vapor asistida por plasma (PECVD) es una aplicación que utiliza plasma para modificar las propiedades de los materiales y recubrir una superficie. Se aplican capas ultrafinas de diferentes grupos moleculares o monómeros sobre objetos y superficies. Con la ayuda de este proceso de recubrimiento por plasma, las superficies pueden volverse hidrofóbicas o hidrófilas, resistentes a los rayones o a la corrosión o funcionalizadas para permitir la unión.

Para el recubrimiento por plasma de baja presión, se introduce un vapor de monómero líquido o gaseoso en la cámara de plasma. Este gas o vapor del proceso se enlaza molecularmente con la ayuda del plasma. Este recubrimiento se aplica en el rango de 10-19 angstroms a micrones, según los parámetros del proceso.

Para el recubrimiento mediante un proceso por plasma atmosférico, los monómeros gaseosos se introducen directamente en el chorro de plasma por medio de un gas portador. Por lo tanto, el plasma se enfoca en el monómero de la superficie y lo polimeriza.

Contacto

Thierry Corporation

4319 Normandy Court

Royal Oak, MI 48073, EUA

Teléfono: +1 (248) 549 8600

Fax: +1 (248) 549 3533

info@thierry-corp.com